टायटॅनियमअपवादात्मक सामर्थ्य, गंज प्रतिरोधक आणि हलके गुणधर्मांमुळे विविध उद्योगांमध्ये अत्यंत मागणी असलेली सामग्री आहे. हे सामान्यतः एरोस्पेस, वैद्यकीय आणि ऑटोमोटिव्ह अनुप्रयोगांमध्ये वापरले जाते. टायटॅनियमला विशिष्ट घटकांमध्ये आकार देण्याच्या बाबतीत, दोन प्राथमिक पद्धती वापरल्या जातात: फोर्जिंग आणि कास्टिंग. प्रत्येक पद्धतीचे स्वतःचे फायदे आणि मर्यादा असतात, ज्यामुळे उत्पादकांना दोन प्रक्रियांमधील फरक समजून घेणे महत्त्वाचे ठरते.

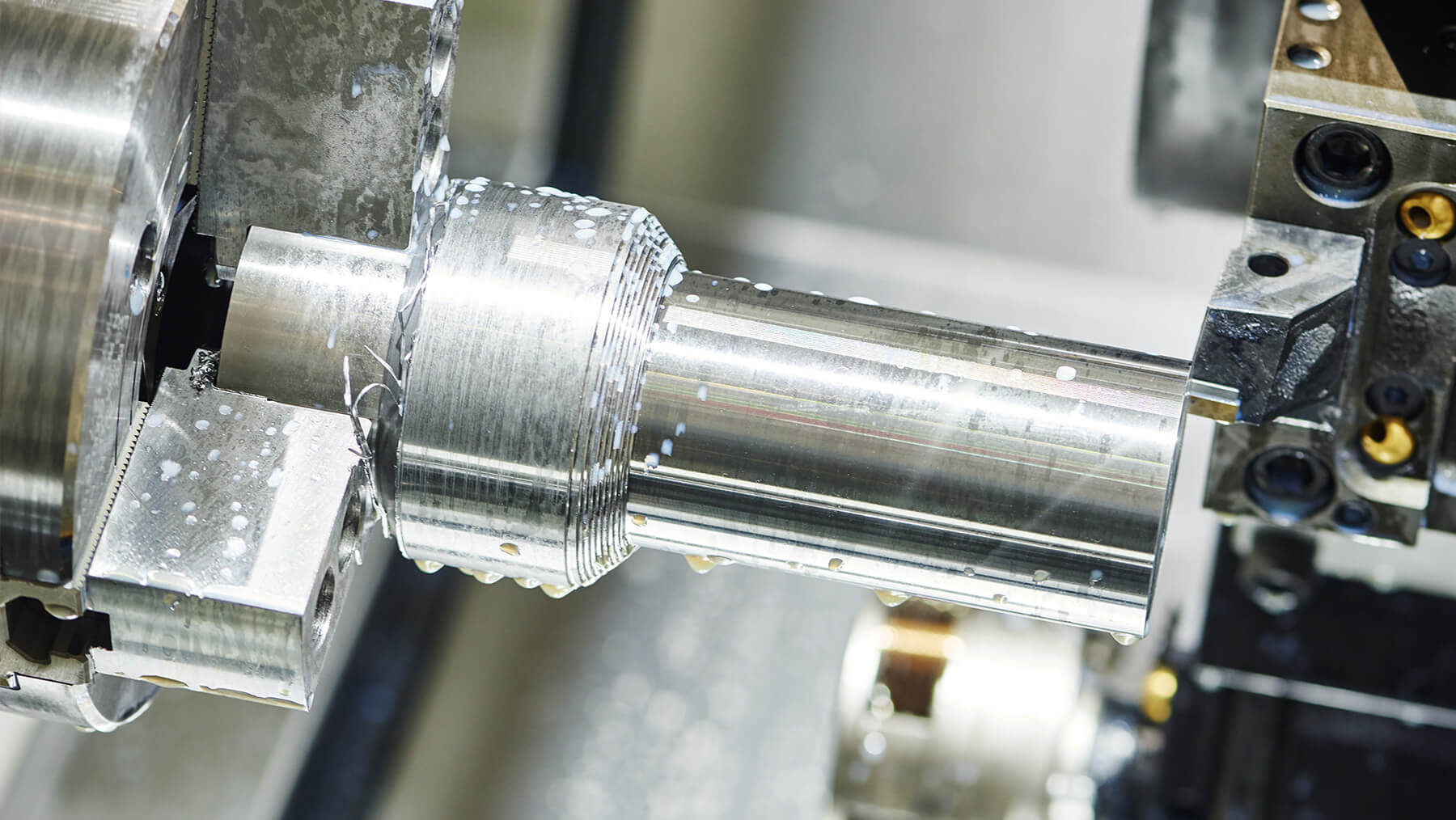

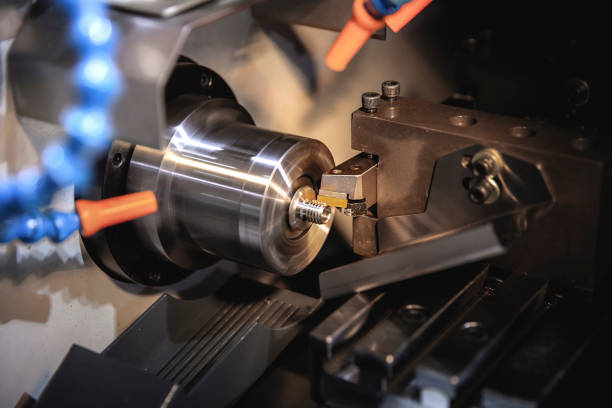

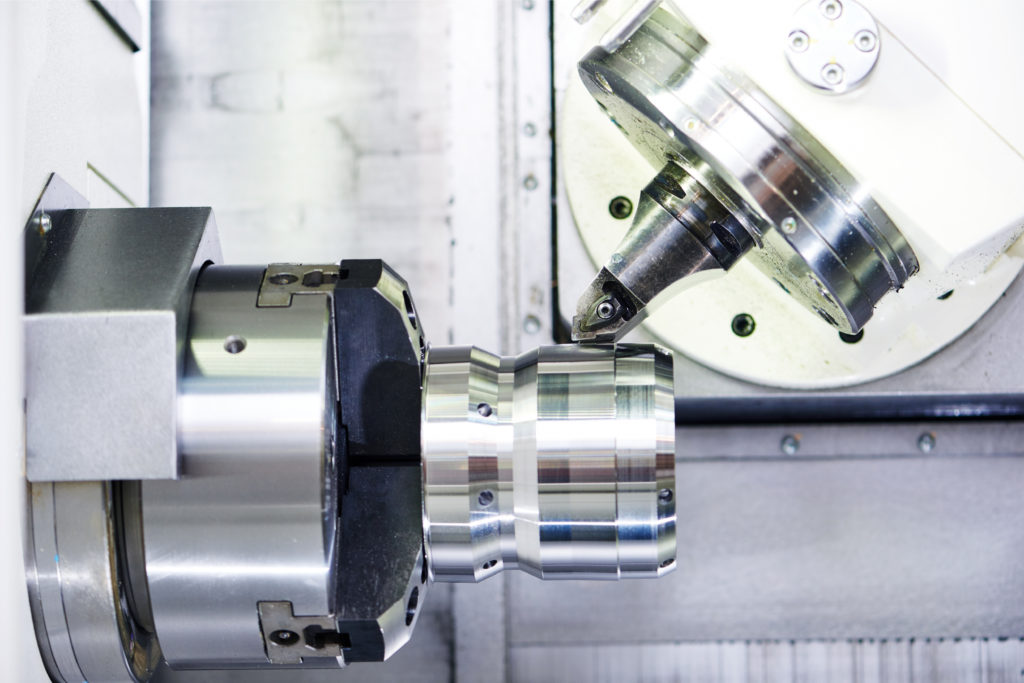

फोर्जिंग ही एक उत्पादन प्रक्रिया आहे ज्यामध्ये संकुचित शक्तींच्या वापराद्वारे धातूला आकार देणे समाविष्ट असते. टायटॅनियमच्या बाबतीत,फोर्जिंगसामग्रीची प्लॅस्टिकिटी वाढविण्यासाठी आणि विकृत प्रक्रिया सुलभ करण्यासाठी सामान्यत: उच्च तापमानात चालते. परिणाम म्हणजे सुधारित यांत्रिक गुणधर्मांसह एक घटक, जसे की उच्च शक्ती आणि चांगले थकवा प्रतिकार. याव्यतिरिक्त, बनावट टायटॅनियम भाग अनेकदा एक बारीक धान्य रचना प्रदर्शित करतात, जे त्यांच्या उत्कृष्ट कार्यप्रदर्शन वैशिष्ट्यांमध्ये योगदान देतात. दुसरीकडे, कास्टिंग ही एक प्रक्रिया आहे ज्यामध्ये वितळलेल्या धातूला साच्यामध्ये ओतणे आणि त्यास इच्छित आकारात घट्ट करण्याची परवानगी देणे समाविष्ट आहे. कास्टिंग ही सामान्यतः जटिल भूमिती आणि मोठे घटक तयार करण्यासाठी अधिक किफायतशीर पद्धत असली तरी, ती नेहमी बनावट टायटॅनियम भागांप्रमाणे यांत्रिक गुणधर्म आणि संरचनात्मक अखंडतेची समान पातळी देऊ शकत नाही. कास्ट टायटॅनियम घटकांमध्ये खडबडीत धान्य रचना आणि उच्च सच्छिद्रता असू शकते, ज्यामुळे त्यांची एकूण कार्यक्षमता आणि विश्वासार्हता प्रभावित होऊ शकते.

फोर्जिंग आणि मधील मुख्य फरकांपैकी एककास्टिंग टायटॅनियमसामग्रीच्या मायक्रोस्ट्रक्चरमध्ये आहे. जेव्हा टायटॅनियम बनावट होते, तेव्हा प्रक्रिया घटकाच्या आकाराचे अनुसरण करण्यासाठी धातूच्या धान्याच्या संरचनेला संरेखित करते, परिणामी अधिक एकसमान आणि शुद्ध मायक्रोस्ट्रक्चर बनते. हे संरेखन सामग्रीचे यांत्रिक गुणधर्म वाढवते आणि ते थकवा आणि क्रॅकच्या प्रसारास अधिक प्रतिरोधक बनवते. याउलट, कास्ट टायटॅनियम भाग कमी एकसमान धान्य रचना प्रदर्शित करू शकतात, ज्यामुळे यांत्रिक गुणधर्मांमध्ये फरक होऊ शकतो आणि घटकाच्या अखंडतेशी संभाव्य तडजोड होऊ शकते. आणखी एक महत्त्वाचा विचार म्हणजे प्रत्येक प्रक्रियेशी निगडीत सामग्री कचऱ्याची पातळी.

कास्टिंगच्या तुलनेत फोर्जिंगमध्ये सामान्यतः कमी सामग्रीचा कचरा निर्माण होतो, कारण त्यात धातू वितळणे आणि घट्ट होण्याऐवजी नियंत्रित विकृतीद्वारे टायटॅनियमला इच्छित स्वरूपात आकार देणे समाविष्ट आहे. हे फोर्जिंगला अधिक टिकाऊ आणि किफायतशीर पर्याय बनवू शकते, विशेषतः टायटॅनियम सारख्या उच्च-मूल्य सामग्रीसाठी. शिवाय, च्या यांत्रिक गुणधर्मबनावट टायटॅनियमघटक बहुधा कास्ट पार्ट्सच्या तुलनेत अधिक अंदाज आणि सुसंगत असतात. ज्या उद्योगांमध्ये एरोस्पेस आणि वैद्यकीय अनुप्रयोगांसारख्या घटकांची विश्वासार्हता आणि कामगिरी अत्यंत महत्त्वाची असते अशा उद्योगांमध्ये ही भविष्यवाणी महत्त्वाची आहे. फोर्जिंग प्रक्रिया पॅरामीटर्स नियंत्रित करून, उत्पादक उच्च पातळीची गुणवत्ता आणि विश्वासार्हता सुनिश्चित करून विशिष्ट आवश्यकता पूर्ण करण्यासाठी टायटॅनियम घटकांचे यांत्रिक गुणधर्म तयार करू शकतात.

शेवटी, टायटॅनियमला विविध घटकांमध्ये आकार देण्यासाठी फोर्जिंग आणि कास्टिंग दोन्ही व्यवहार्य पद्धती आहेत, प्रत्येकाचे स्वतःचे फायदे आणि मर्यादा आहेत. कमी खर्चात जटिल भूमिती आणि मोठे भाग तयार करण्यासाठी कास्टिंग अधिक योग्य असू शकते, परंतु फोर्जिंग सामग्रीच्या सूक्ष्म संरचना आणि यांत्रिक गुणधर्मांवर उत्कृष्ट नियंत्रण प्रदान करते, परिणामी घटक उच्च शक्ती, चांगले थकवा प्रतिरोध आणि सुधारित विश्वासार्हता प्रदान करते. शेवटी, फोर्जिंग आणि कास्टिंग टायटॅनियममधील निवड अनुप्रयोगाच्या विशिष्ट आवश्यकतांवर आणि किंमत, कार्यप्रदर्शन आणि टिकाव यांच्यातील इच्छित संतुलनावर अवलंबून असते.

पोस्ट वेळ: एप्रिल-२२-२०२४