टायटॅनियम आणि टायटॅनियम मिश्र धातु फोर्जिंग्ज

टायटॅनियम आणि टायटॅनियम मिश्र धातुंमध्ये कमी घनता, उच्च विशिष्ट शक्ती आणि चांगली गंज प्रतिरोधक फायदे आहेत आणि ते विविध क्षेत्रात मोठ्या प्रमाणावर वापरले जातात.

टायटॅनियम फोर्जिंग ही एक फॉर्मिंग पद्धत आहे जी प्लॅस्टिक विकृती निर्माण करण्यासाठी, आकार, आकार बदलण्यासाठी आणि कार्यप्रदर्शन सुधारण्यासाठी टायटॅनियम मेटल ब्लँक्सवर (प्लेट्स वगळता) बाह्य शक्ती लागू करते. याचा वापर यांत्रिक भाग, वर्कपीस, साधने किंवा रिक्त जागा तयार करण्यासाठी केला जातो. याशिवाय, स्लाइडरच्या हालचालीच्या पद्धतीनुसार आणि स्लाइडरच्या उभ्या आणि आडव्या हालचालींच्या नमुन्यांनुसार (सडपातळ भाग फोर्ज करणे, स्नेहन आणि थंड करणे आणि हाय-स्पीड उत्पादन भागांच्या फोर्जिंगसाठी), हालचालींच्या इतर दिशानिर्देश वाढवता येतात. नुकसान भरपाईचे साधन वापरणे.

वरील पद्धती भिन्न आहेत, आणि आवश्यक फोर्जिंग फोर्स, प्रक्रिया, सामग्रीचा वापर दर, आउटपुट, आयामी सहिष्णुता आणि स्नेहन आणि थंड करण्याच्या पद्धती देखील भिन्न आहेत. हे घटक देखील ऑटोमेशनच्या स्तरावर परिणाम करणारे घटक आहेत.

फोर्जिंग ही उपकरणाच्या प्रभावाखाली किंवा दबावाखाली विशिष्ट आकार आणि स्ट्रक्चरल गुणधर्मांसह प्लॅस्टिक तयार करण्याची प्रक्रिया प्राप्त करण्यासाठी धातूच्या प्लास्टिसिटीचा वापर करण्याची प्रक्रिया आहे. फोर्जिंग उत्पादनाची श्रेष्ठता अशी आहे की ते केवळ यांत्रिक भागांचे आकार प्राप्त करू शकत नाही, परंतु सामग्रीची अंतर्गत रचना सुधारू शकते आणि यांत्रिक भागांचे यांत्रिक गुणधर्म सुधारू शकतात.

1. मोफत फोर्जिंग

विनामूल्य फोर्जिंग सामान्यतः दोन फ्लॅट डायज किंवा मोल्ड्समध्ये पोकळीशिवाय चालते. मोफत फोर्जिंगमध्ये वापरलेली साधने आकारात साधी, लवचिक, उत्पादन चक्रात लहान आणि कमी किमतीची असतात. तथापि, श्रम तीव्रता जास्त आहे, ऑपरेशन कठीण आहे, उत्पादकता कमी आहे, फोर्जिंगची गुणवत्ता जास्त नाही आणि मशीनिंग भत्ता मोठा आहे. म्हणून, जेव्हा भागांच्या कार्यक्षमतेवर विशेष आवश्यकता नसतात आणि तुकड्यांची संख्या कमी असते तेव्हाच ते वापरण्यासाठी योग्य असते.

2. ओपन डाय फोर्जिंग (बर्ससह डाय फोर्जिंग)

पोकळी कोरलेल्या दोन मॉड्यूल्समध्ये रिक्त स्थान विकृत आहे, फोर्जिंग पोकळीच्या आत बंदिस्त आहे, आणि जास्त धातू दोन डाईजमधील अरुंद अंतरातून बाहेर पडतात आणि फोर्जिंगच्या सभोवताली burrs तयार करतात. मोल्ड आणि सभोवतालच्या burrs च्या प्रतिकाराखाली, धातूला मोल्ड पोकळीच्या आकारात दाबण्यास भाग पाडले जाते.

3. क्लोज्ड डाय फोर्जिंग (बर्सशिवाय डाय फोर्जिंग)

क्लोज्ड डाय फोर्जिंग प्रक्रियेदरम्यान, डाय हालचालीच्या दिशेला लंब असलेले कोणतेही ट्रान्सव्हर्स बर्र्स तयार होत नाहीत. क्लोज्ड फोर्जिंग डायच्या गुहामध्ये दोन कार्ये आहेत: एक रिक्त तयार करण्यासाठी आणि दुसरे मार्गदर्शकासाठी आहे.

4. एक्सट्रूजन डाय फोर्जिंग

डाय फोर्जिंगसाठी एक्सट्रूजन पद्धत वापरणे, फोर्जिंगचे दोन प्रकार आहेत, फॉरवर्ड एक्सट्रूजन आणि रिव्हर्स एक्सट्रूजन. एक्सट्रुजन डाय फोर्जिंग विविध पोकळ आणि घन भाग तयार करू शकते आणि उच्च भौमितिक अचूकता आणि घनदाट अंतर्गत संरचनेसह फोर्जिंग मिळवू शकते.

5. मल्टी-डायरेक्शनल डाय फोर्जिंग

हे बहु-दिशात्मक डाय फोर्जिंग मशीनवर चालते. अनुलंब पंचिंग आणि प्लग इंजेक्शन व्यतिरिक्त, मल्टी-डायरेक्शनल डाय फोर्जिंग मशीनमध्ये दोन क्षैतिज प्लंगर्स देखील आहेत. त्याचा इजेक्टर पंचिंगसाठीही वापरता येतो. इजेक्टरचा दाब सामान्य हायड्रॉलिक प्रेसपेक्षा जास्त असतो. मोठे होणे. मल्टी-डायरेक्शनल डाय फोर्जिंगमध्ये, स्लाइडर वर्कपीसवर उभ्या आणि क्षैतिज दिशांनी आलटून पालटून आणि संयुक्तपणे कार्य करतो आणि एक किंवा अधिक छिद्र पाडणारे पंच वापरले जातात ज्यामुळे धातूचा प्रवाह पोकळीच्या मध्यभागी बाहेरून जातो. पोकळी

6. विभाजित फोर्जिंग

सध्याच्या हायड्रॉलिक प्रेशरवर मोठ्या इंटिग्रल फोर्जिंग्ज तयार करण्यासाठी, सेगमेंटल डाय फोर्जिंग पद्धती जसे की सेगमेंट डाय फोर्जिंग आणि शिम प्लेट डाय फोर्जिंग वापरल्या जाऊ शकतात. आंशिक डाय फोर्जिंग पद्धतीचे वैशिष्ट्य म्हणजे फोर्जिंग तुकड्यावर तुकड्याने प्रक्रिया करणे, एका वेळी एका भागावर प्रक्रिया करणे, त्यामुळे आवश्यक उपकरणांचे टनेज खूपच कमी असू शकते. सर्वसाधारणपणे, या पद्धतीचा वापर मध्यम आकाराच्या हायड्रॉलिक प्रेसवर अतिरिक्त-मोठ्या फोर्जिंगवर प्रक्रिया करण्यासाठी केला जाऊ शकतो.

7. आइसोथर्मल डाय फोर्जिंग

फोर्जिंग करण्यापूर्वी, मोल्ड ब्लँकच्या फोर्जिंग तापमानाला गरम केले जाते, आणि फोर्जिंग प्रक्रियेदरम्यान साचा आणि रिक्त तापमान सारखेच राहते, जेणेकरून लहान विकृती शक्तीच्या कृती अंतर्गत मोठ्या प्रमाणात विकृती प्राप्त केली जाऊ शकते. . आइसोथर्मल डाय फोर्जिंग आणि आइसोथर्मल सुपरप्लास्टिक डाय फोर्जिंग खूप समान आहेत, फरक असा आहे की डाय फोर्जिंग करण्यापूर्वी, रिक्त भागाला सुपरप्लास्टिकाइज्ड करणे आवश्यक आहे [i] त्यात समसमान धान्य [ii] असणे आवश्यक आहे.

टायटॅनियम मिश्र धातु फोर्जिंग प्रक्रिया मोठ्या प्रमाणावर विमानचालन आणि एरोस्पेस उत्पादनात वापरली जाते (आइसोथर्मल डाय फोर्जिंग प्रक्रियाइंजिनचे भाग आणि विमानाच्या संरचनात्मक भागांच्या निर्मितीमध्ये वापरले गेले आहे) आणि ते ऑटोमोबाईल्स, इलेक्ट्रिक पॉवर आणि जहाजे यांसारख्या औद्योगिक क्षेत्रांमध्ये अधिकाधिक लोकप्रिय होत आहे.

सध्या, टायटॅनियम सामग्रीचा वापर तुलनेने जास्त आहे आणि बर्याच नागरी क्षेत्रांना टायटॅनियम मिश्र धातुंचे आकर्षण पूर्णपणे जाणवले नाही. विज्ञानाच्या निरंतर प्रगतीमुळे, टायटॅनियम आणि टायटॅनियम मिश्र धातु उत्पादन तंत्रज्ञानाची तयारी अधिक सोपी होईल आणि प्रक्रिया खर्च कमी आणि कमी होईल, आणि टायटॅनियम आणि टायटॅनियम मिश्र धातु उत्पादनांचे आकर्षण विस्तृत क्षेत्रांमध्ये हायलाइट केले जाईल.

Usiडाय फोर्जिंगसाठी एनजी एक्सट्रूजन पद्धत, फोर्जिंगचे दोन प्रकार आहेत, फॉरवर्ड एक्सट्रुजन आणि रिव्हर्स एक्सट्रुजन. एक्सट्रुजन डाय फोर्जिंग विविध पोकळ आणि घन भाग तयार करू शकते आणि उच्च भौमितिक अचूकता आणि घनदाट अंतर्गत संरचनेसह फोर्जिंग मिळवू शकते.

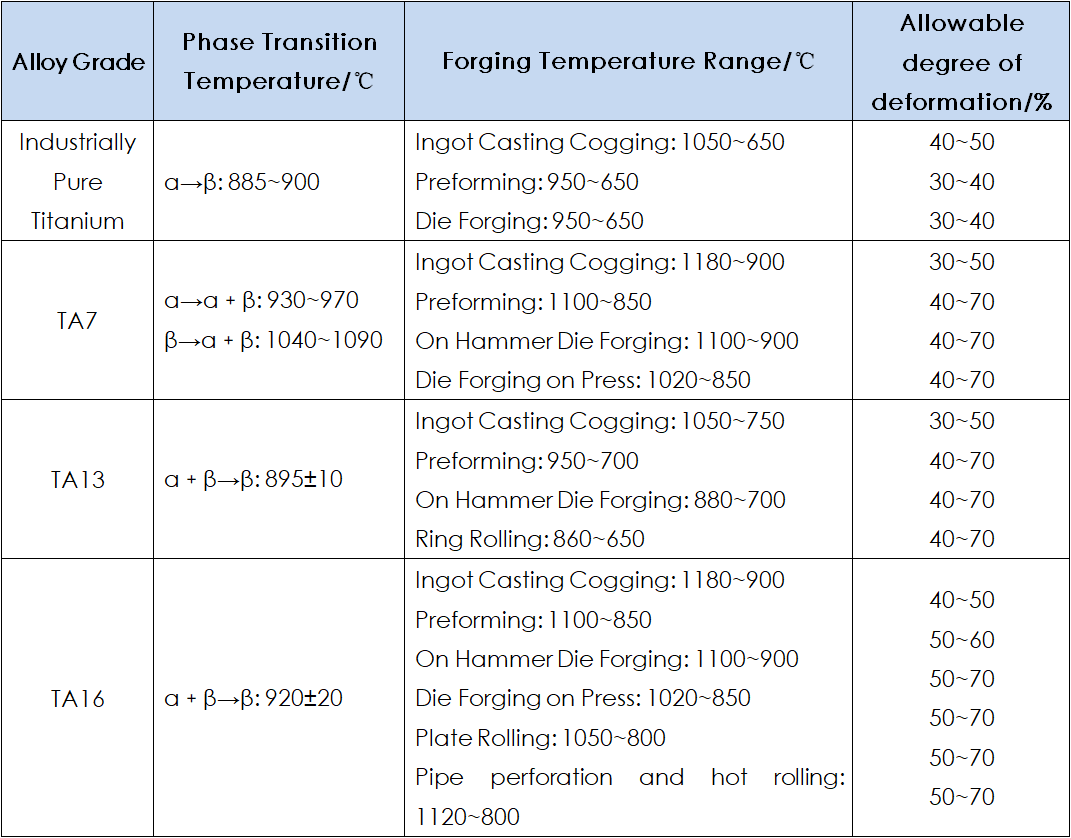

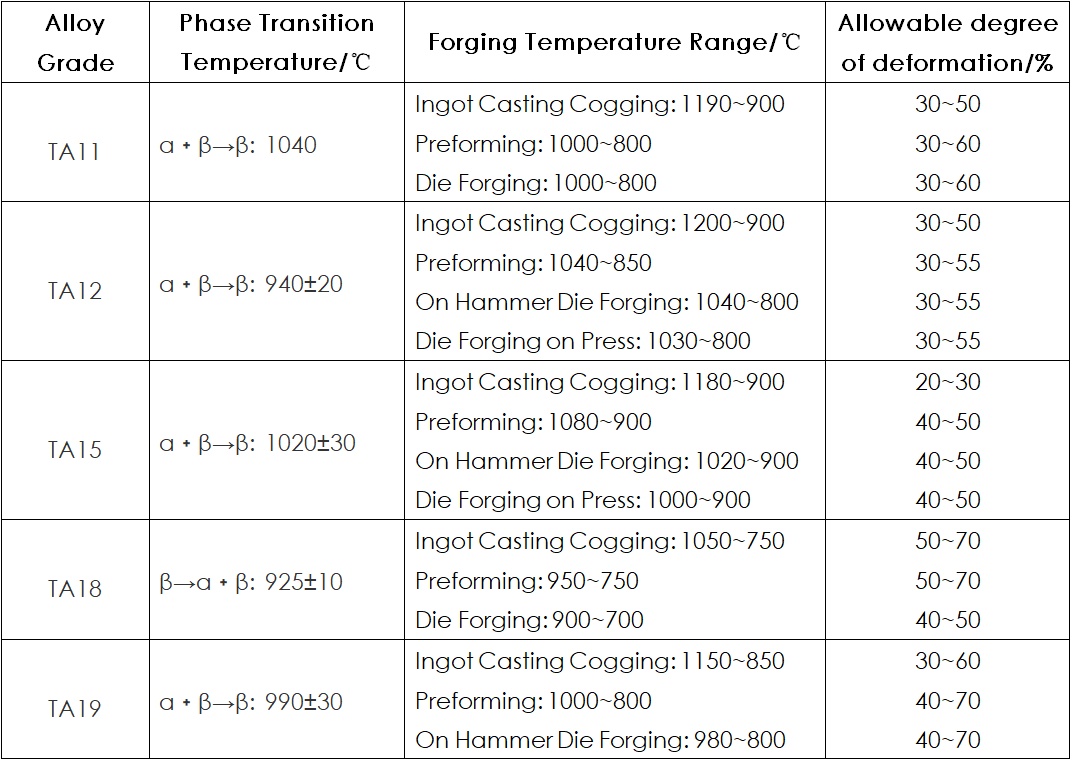

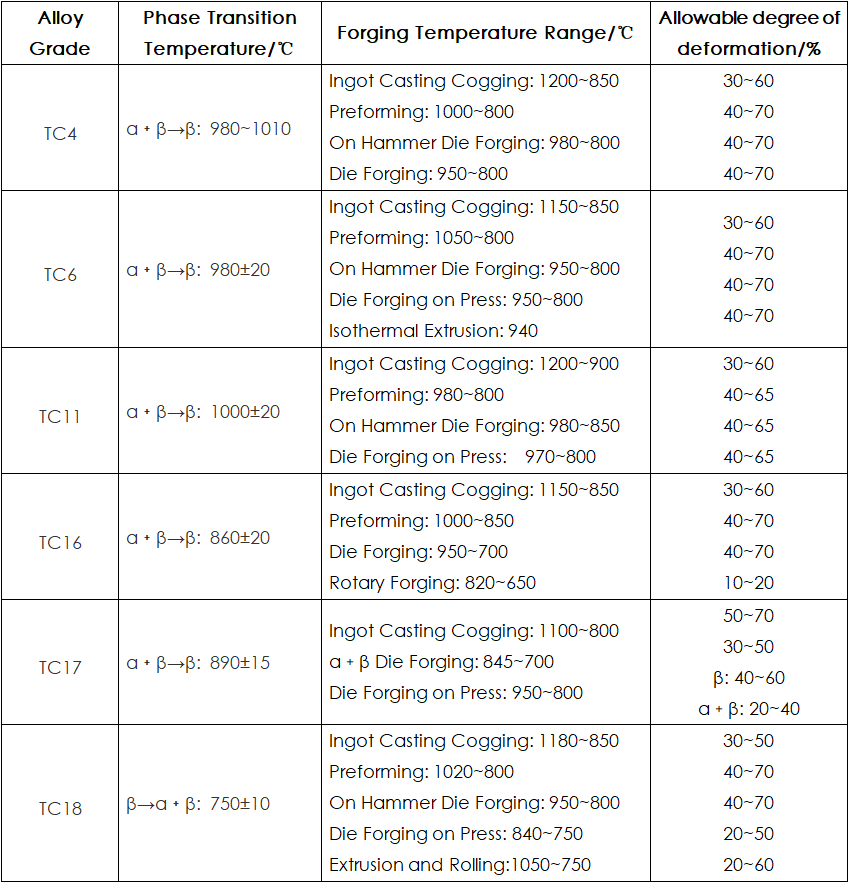

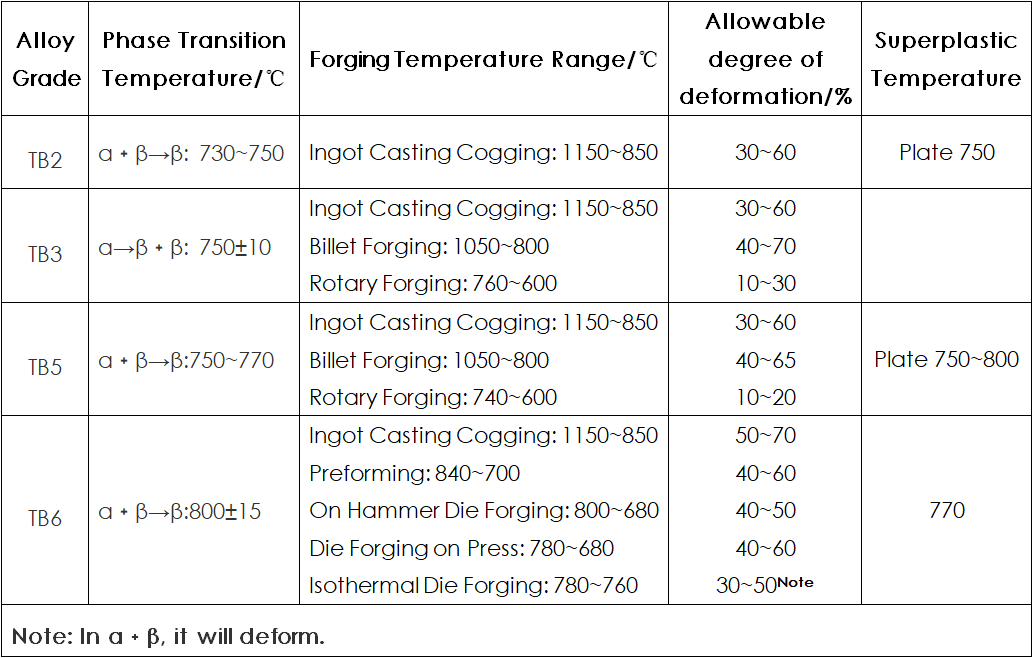

सैद्धांतिक संशोधन आणि कारखाना उत्पादन अनुभवानुसार, α-प्रकार, जवळ-α-प्रकार, α﹢β-प्रकार आणि जवळ-β-प्रकार टायटॅनियम मिश्र धातुंचा फोर्जिंग प्रक्रिया कामगिरी डेटा अनुक्रमे तक्ता 1 ते तक्ता 4 मध्ये सारांशित केला आहे.

तक्ता 1 ते तक्ता 4 मधील डेटावरून असे दिसून येते की बहुतेक टायटॅनियम मिश्र धातुच्या पिल्लांचे बिलेटिंग तापमान 1150°C ते 1200°C या श्रेणीत असते आणि काही टायटॅनियम मिश्र धातुच्या पिंडांचे प्रारंभिक फोर्जिंग तापमान या श्रेणीत असते. 1050°C ते 1100°C; हे दोन तापमान झोन दोन्ही β फेज झोनमध्ये स्थित आहेत आणि पूर्वीचे अनेक कारणांमुळे फेज संक्रमण तापमानापेक्षा जास्त आहे.

प्रथम, मिश्रधातूमध्ये β फेज झोनमध्ये उच्च आकार आणि कमी विकृती प्रतिरोध असतो. जास्त काळ फोर्जिंगसाठी प्रयत्न करण्यासाठी, उत्पादकता सुधारण्यासाठी हे फायदेशीर आहे; दुसरे म्हणजे, इनगॉट ब्लूमिंगसाठी बिलेट प्रामुख्याने फोर्जिंगसाठी रिक्त म्हणून पुरवले जाते. मोठ्या प्रमाणात विकृतीसह फोर्जिंग केल्यानंतर, फोर्जिंगच्या कार्यक्षमतेवर परिणाम न करता रचना सुधारली जाऊ शकते. म्हणून, उच्च उत्पादकता असलेली प्रक्रिया निवडली जाते.

तक्ता 1 ते तक्ता 4 मधील डेटावरून असे दिसून येते की प्रेसवरील डाय फोर्जिंगचे प्रारंभिक फोर्जिंग तापमान केवळ इनगॉट बिलेटच्या प्रारंभिक फोर्जिंग तापमानापेक्षा खूपच कमी नाही तर α/β फेज संक्रमण तापमानापेक्षाही कमी आहे. 30℃~50℃ ने. बहुतेक टायटॅनियम मिश्रधातूचे डाय फोर्जिंग तापमान 930℃~970℃ च्या श्रेणीत असते, जे फोर्जिंगची आवश्यक सूक्ष्म संरचना आणि गुणधर्म प्राप्त करण्यासाठी α﹢β फेज क्षेत्रामध्ये विकृती सुनिश्चित करते. फोर्जिंग हॅमर डाय फोर्जिंगला अनेक वार आवश्यक असल्याने आणि ऑपरेशनची वेळ मोठी असल्याने, त्याच्या तयार फोर्जिंगचे डाय फोर्जिंग हीटिंग तापमान प्रेस फोर्जिंगपेक्षा 10°~ 20° ने योग्यरित्या वाढविले जाऊ शकते. तथापि, टायटॅनियम मिश्र धातु तयार केलेल्या फोर्जिंगची रचना आणि यांत्रिक गुणधर्म सुनिश्चित करण्यासाठी, म्हणून, फोर्जिंग प्रक्रियेचे अंतिम फोर्जिंग तापमान α﹢β दोन-फेज प्रदेशात नियंत्रित केले पाहिजे.

तक्ता 1 ते तक्ता 4 मधील डेटावरून हे देखील पाहिले जाऊ शकते की बहुतेक टायटॅनियम मिश्र धातु प्रीफॉर्म्सचे प्रारंभिक फोर्जिंग तापमान फेज संक्रमण तापमानापेक्षा किंचित जास्त किंवा जवळ असते. संक्रमण प्रक्रियेचे प्रारंभिक α/β फोर्जिंग तापमान जसे की प्रीफॉर्मिंग हे इनगॉट ब्लूमिंग तापमानापेक्षा कमी असते आणि डाय फोर्जिंगच्या प्रारंभिक फोर्जिंग तापमानापेक्षा जास्त असते. या तापमान झोनमधील विकृती केवळ उत्पादकतेची काळजी घेत नाही, तर फोर्जिंगसाठी चांगली रचना देखील तयार करते.

तक्ता 1 α-प्रकार टायटॅनियमचा फोर्जिंग प्रक्रिया कार्यप्रदर्शन डेटा

तक्ता 2 जवळच्या α-प्रकार टायटॅनियम मिश्र धातुचा फोर्जिंग प्रक्रिया कार्यप्रदर्शन डेटा

तक्ता 3 फोर्जिंग प्रक्रिया कार्यप्रदर्शन डेटा α﹢β टायटॅनियम मिश्र धातु

तक्ता 4 जवळच्या β-प्रकार टायटॅनियम मिश्र धातुचा फोर्जिंग प्रक्रिया कार्यप्रदर्शन डेटा

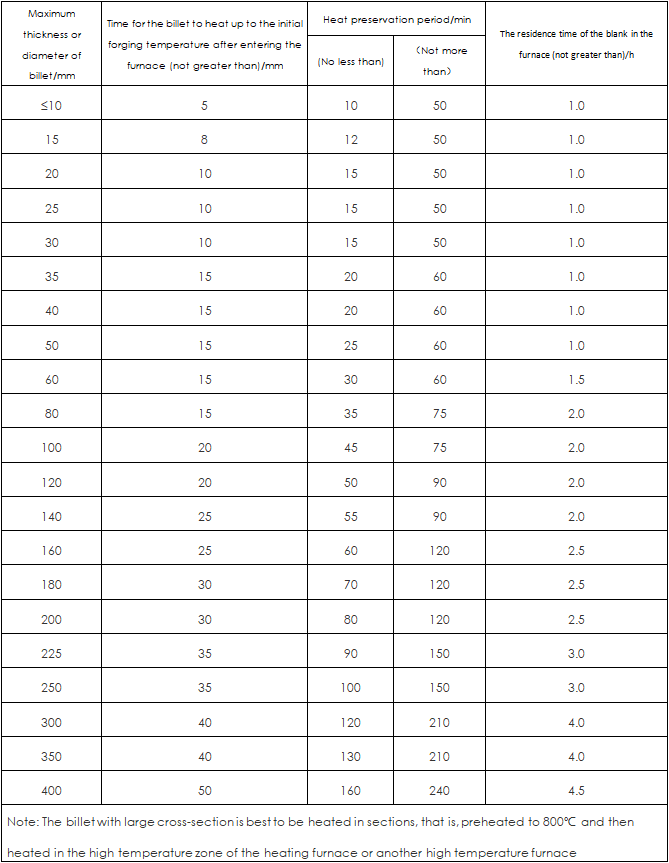

तक्ता 5 टायटॅनियम मिश्र धातुच्या रिक्त जागा गरम करणे आणि ठेवण्याची वेळ

BMT प्रीमियम टायटॅनियम फोर्जिंग आणि टायटॅनियम मिश्र धातु फोर्जिंगच्या निर्मितीमध्ये विशेष आहे ज्यामध्ये उत्कृष्ट यांत्रिक क्षमता, तपमान, गंज प्रतिरोधकता, कमी घनता आणि उच्च तीव्रता आहे. बीएमटी टायटॅनियम उत्पादनांचे मानक उत्पादन आणि शोध प्रक्रियेने टायटॅनियम फोर्जिंग उत्पादनाची तांत्रिक जटिलता आणि मशीनिंग अडचण या दोन्हीवर मात केली आहे.

उच्च दर्जाचे अचूक टायटॅनियम फोर्जिंग उत्पादन व्यावसायिक प्रक्रिया डिझाइन आणि हळूहळू प्रगतीशील पद्धतीवर आधारित आहे. BMT टायटॅनियम फोर्जिंग लहान कंकाल सपोर्टिंग स्ट्रक्चरपासून मोठ्या आकाराच्या टायटॅनियम फोर्जिंगपर्यंत विमानांसाठी लागू केले जाऊ शकते.

एरोस्पेस, ऑफशोअर इंजिनिअरिंग, तेल आणि वायू, क्रीडा, अन्न, ऑटोमोबाईल इत्यादी अनेक उद्योगांमध्ये BMT टायटॅनियम फोर्जिंगचा मोठ्या प्रमाणावर वापर केला जातो. आमची वार्षिक उत्पादन क्षमता 10,000 टनांपर्यंत आहे.

आकार श्रेणी:

उपलब्ध साहित्य रासायनिक रचना

उपलब्ध साहित्य रासायनिक रचना

तपासणी चाचणी:

- रासायनिक रचना विश्लेषण

- यांत्रिक मालमत्ता चाचणी

- तन्य चाचणी

- फ्लेअरिंग टेस्ट

- सपाट चाचणी

- वाकणे चाचणी

- हायड्रो-स्टॅटिक चाचणी

- वायवीय चाचणी (पाण्याखाली हवेचा दाब चाचणी)

- एनडीटी चाचणी

- एडी-वर्तमान चाचणी

- प्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) चाचणी

- एलडीपी चाचणी

- फेरोक्सिल चाचणी

उत्पादकता (अधिकतम आणि किमान ऑर्डरची रक्कम):ऑर्डरनुसार अमर्यादित.

लीड वेळ:सामान्य लीड वेळ 30 दिवस आहे. तथापि, ते त्यानुसार ऑर्डरच्या रकमेवर अवलंबून असते.

वाहतूक:वाहतुकीचा सामान्य मार्ग म्हणजे समुद्रमार्गे, हवाई मार्गाने, एक्सप्रेसने, रेल्वेने, ज्याची निवड ग्राहकांकडून केली जाईल.

पॅकिंग:

- पाईपचे टोक प्लास्टिक किंवा पुठ्ठा कॅप्सने संरक्षित केले जातील.

- टोके आणि तोंडाचे संरक्षण करण्यासाठी सर्व फिटिंग पॅक कराव्यात.

- इतर सर्व वस्तू फोम पॅड आणि संबंधित प्लास्टिक पॅकिंग आणि प्लायवूड केसांद्वारे पॅक केल्या जातील.

- पॅकिंगसाठी वापरलेले कोणतेही लाकूड हाताळणी उपकरणांच्या संपर्कात येण्यापासून दूषित होऊ नये म्हणून योग्य असणे आवश्यक आहे.