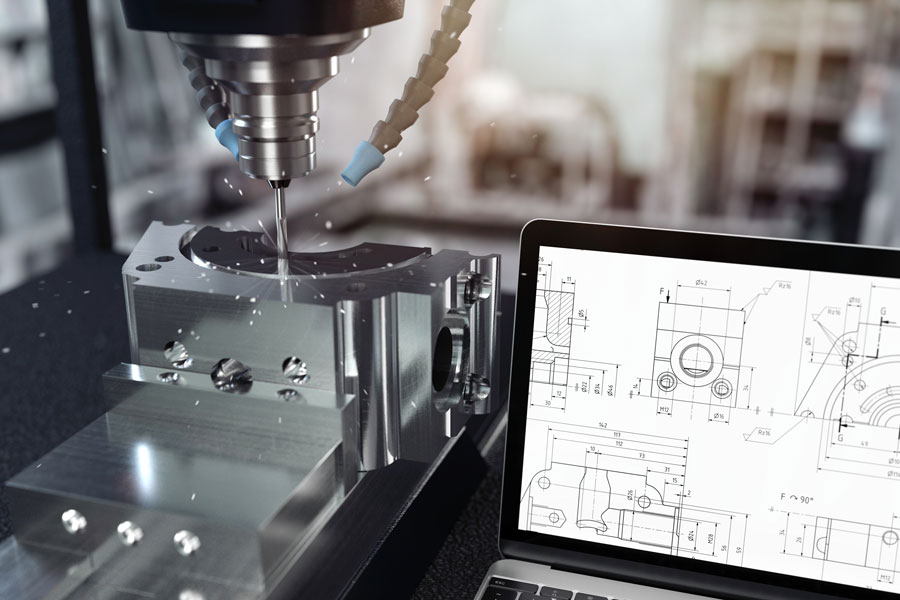

मशिनरी पार्ट्सचे उत्पादन

मशिनरी पार्ट्सच्या उत्पादनामध्ये, मशीनिंगच्या अचूकतेची आवश्यकता खूप जास्त आहे आणि नियंत्रणातील मशीनिंग त्रुटी थेट यांत्रिक भागांच्या गुणवत्तेवर आणि यांत्रिक कार्यक्षमतेवर परिणाम करेल, म्हणून, या पेपरमध्ये, या संकल्पनेची मशीनिंग अचूकता पुढे नेली आहे. साधी ओळख, त्याच वेळी, मशीन टूल्सच्या कोनातून, काही मुख्य घटक जसे की मशीनिंग टूल्सचे मशीनिंग पार्ट्सच्या मशीनिंग अचूकतेवर परिणाम करणारे विश्लेषण केले जाते आणि या आधारावर काही हमी दिली जाते, यांत्रिक सुधारण्यासाठी प्रभावी पद्धत. भाग प्रक्रिया अचूकता.

मशीनिंग अचूकतेचा सारांश

यांत्रिक भागांच्या मशीनिंग अचूकतेचा संदर्भ आहे यांत्रिक भाग प्रक्रिया पूर्ण झाले आहेत, भाग जसे की आकार, आकार, वास्तविक पॅरामीटर्स आणि सैद्धांतिक डिझाइन पॅरामीटर्समधील अंतर, जसे की वास्तविक पॅरामीटर आणि डिझाइन पॅरामीटर्समधील संख्यात्मक अंतराचा सिद्धांत आणि याप्रमाणे. मशीनिंग अचूकता कमी आहे, आणि जेव्हा वास्तविक पॅरामीटर आणि सिद्धांत लहान किंवा पूर्णपणे सुसंगत असलेल्या डिझाइन पॅरामीटर्समधील संख्यात्मक अंतर, उच्च सुस्पष्टता मशिनरी पार्ट्स प्रोसेसिंग दर्शवते, तेव्हा फक्त मशीनिंग अचूकता असते आणि संख्यात्मक पॅरामीटर्स गॅप, पॅरामीटर्सच्या पॅरामीटर्सशी नकारात्मकरित्या संबंधित असते. अंतर लहान आहे, उच्च अचूकता.

दुसरे, यांत्रिक भागांच्या मशीनिंग अचूकतेवर परिणाम करणारे मुख्य घटक

(a) स्पिंडल रोटेशन त्रुटी

आधुनिक यांत्रिक प्रक्रिया उत्पादनामध्ये, मशिनरी पार्ट्स प्रोसेसिंग सिस्टीम मुख्यतः मशीन टूल, कटिंग टूल, जिग आणि काही भागांच्या आर्टिफॅक्ट्सची बनलेली असते, मूळ त्रुटीच्या कोणत्याही भागाची पर्वा न करता किंवा विकृती इत्यादी, मशीनिंगच्या अचूकतेवर थेट प्रभाव टाकेल. यांत्रिक भाग, ज्यामध्ये मशीन टूलच्या प्रभावाची किल्ली आणि स्पिंडलची त्रुटी मशीन टूल त्रुटीचा भाग आहे.

यांत्रिक भागांच्या उत्पादनामध्ये, मशीन टूल स्पिंडलचा एक महत्त्वाचा भाग म्हणून रोटरी गती चालू ठेवू शकते, सिद्धांततः, रोटरी गतीच्या अक्षातील स्पिंडल एका सरळ रेषेवर स्थिर असते, तथापि, यांत्रिक कंपन, बेअरिंग, स्पिंडल उत्पादन त्रुटीमुळे , स्नेहन स्थितीचे घटक, अक्षाचा प्रभाव, खरं तर, तरीही बदल होईल आणि हे स्पिंडलच्या त्रुटीचे मुख्य कारण आहे.त्रुटी प्रामुख्याने स्पिंडलची गोलाई त्रुटी, सायकल त्रुटी, सरळपणा त्रुटी, आकाराची त्रुटी, भूमितीय विलक्षण, फिट क्लिअरन्समध्ये विभागली जाते.

जसे की एकाग्रता, वेगवेगळ्या प्रकारच्या यांत्रिक भागांच्या सामान्य त्रुटी देखील भिन्न असतील, जसे की जेव्हा रोटरी गतीमध्ये स्पिंडल, जर रेडियल गोल चुकून मारले तर, त्यामुळे कामाच्या तुकड्यावर परिणाम होईल, परिणामी गोलाकार त्रुटी येईल;आणि जेव्हा स्विंग अँगलच्या रोटरी मोशनमधील मुख्य शाफ्ट, आर्टिफॅक्ट्सच्या अँगलमध्ये समस्या निर्माण करेल, ज्यामुळे यांत्रिक भागांच्या विमानाच्या आकारावर परिणाम होतो.

तुमचा संदेश आम्हाला पाठवा:

-

अॅल्युमिनियम सीएनसी मशीनिंग भाग

-

अॅल्युमिनियम शीट मेटल फॅब्रिकेशन

-

अक्ष उच्च परिशुद्धता CNC मशीनिंग भाग

-

इटलीसाठी सीएनसी मशीन केलेले भाग

-

सीएनसी मशीनिंग अॅल्युमिनियम भाग

-

ऑटो पार्ट्स मशीनिंग

-

टायटॅनियम मिश्र धातु फोर्जिंग्ज

-

टायटॅनियम आणि टायटॅनियम मिश्र धातु फिटिंग्ज

-

टायटॅनियम आणि टायटॅनियम मिश्र धातु फोर्जिंग्ज

-

टायटॅनियम आणि टायटॅनियम मिश्र धातु वायर्स

-

टायटॅनियम बार

-

टायटॅनियम सीमलेस पाईप्स/ट्यूब

-

टायटॅनियम वेल्डेड पाईप्स/ट्यूब